Enjeux et objectifs

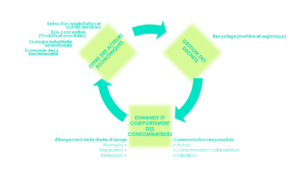

L’économie circulaire est un concept qui vise à réduire la consommation des ressources naturelles et la production de déchets en développant l’économie de fonctionnalité, le réemploi, la réparabilité des produits et leur recyclage. L’économie circulaire repose ainsi sur un bouclage des flux de matières et d’énergie. Le développement d’une telle économie suppose à la fois de nouvelles formes d’organisations, une responsabilisation des producteurs, de nouvelles technologies mais également de nouvelles logiques de création de valeur. La problématique des mines urbaines, qui s’inscrit dans cette logique de circularité, met ainsi en évidence qu’il existe un potentiel de valeur à exploiter dans nos déchets urbains et qu’ils ne constituent pas seulement une source de pollutions à éliminer mais également une source de valeur à faire fructifier.

|

Travaux de la chaire

L’équipe de MINES Paris s’intéresse aux dimensions économiques, managériales et de gouvernance des mines urbaines qui s’inscrit dans la problématique plus large de l’économie circulaire. Dans ce cadre, l’équipe travaille dans trois directions complémentaires :

Théorie et pratiques de la responsabilité élargie des producteurs (REP). Ce travail vise à comprendre les mécanismes et les dispositifs qui cherchent à articuler en Europe responsabilité individuelle et collective (via la création des éco-organismes) au sein de nouvelle filières et les formes de co-régulation et de gouvernance qui sont mis en place avec les pouvoirs publics et d’autres parties prenantes.

Étude des business models de l’économie circulaire. Il s’agit de caractériser les business models qui émergent actuellement dans le domaine des EEE/DEEE, d’évaluer leur potentiel de valeur et les mécanismes de captation de cette valeur à l’œuvre, et de mettre en évidence les conditions (ingénierie de filière, écosystèmes d’affaire, soutiens, etc.) qui sont nécessaires à leur développement et à leur pérennisation.

Modèles d’organisation des filières REP. La recherche vise, en particulier, à mieux spécifier et théoriser le rôle des éco-organismes dans la conduite d’apprentissages collectifs et les types de levier qu’ils peuvent mobiliser dans leur intervention auprès des producteurs et des acteurs de la fin de vie.

Voici quelques exemples de projets :

|

Echantillonnage et la caractérisation des déchets d’équipements électriques et électroniques (DEEE) Alexis Barthet Post-doctorant aux Mines Paris – PSL |

||||

| Objectifs et enjeux | ||||

|

||||

| Principaux résultats | ||||

|

||||

| Découvrez aussi | ||||

|

|

|

|||

Expertise déployée et équipes impliquées

L’équipe du CGS de MINES Paris a une expertise reconnue dans le domaine du management de l’innovation, de la RSE et de l’éco-conception. Elle est spécialisée dans la recherche-intervention, c’est-à-dire l’accompagnement des entreprises et des organisations autour de nouveaux enjeux de gestion. Elle s’appuie sur des enquêtes de terrain approfondies, des analyses qualitatives et quantitatives, de l’observation participante, complétée par l’étude d’archives. Elle a noué dans le domaine de la RSE et du développement durable des partenariats avec différentes institutions de recherche à l’étranger, notamment au Canada (CIRAIG, UQAM), au Royaume-Uni (Cass Business School) et au Danemark (CBS). Elle compte mobiliser ces réseaux pour faire connaître et diffuser les travaux menés au sein de la chaire.